过程控制综述 从历史演进到现代集成技术

过程控制是工业生产自动化的核心,其发展深刻影响了制造业、能源、化工等关键领域。本文将综述过程控制的历史脉络、基本特点,并重点探讨其在计算机信息系统集成背景下的现代技术发展。

一、过程控制的历史演进

过程控制的历史可追溯至工业革命时期。早期控制依赖于人工操作和经验判断,如瓦特蒸汽机中的离心调速器,可视为机械式自动控制的雏形。20世纪初,随着反馈控制理论的建立(如奈奎斯特稳定性判据),以及气动仪表和模拟电子控制器的广泛应用,经典控制理论时期到来,实现了对温度、压力、流量等单变量的有效调节。20世纪60年代后,以状态空间法为代表的现代控制理论兴起,计算机开始进入控制领域,推动了直接数字控制(DDC)和集散控制系统(DCS)的发展,实现了多变量、复杂系统的集中管理与分散控制。

二、过程控制的主要特点

过程控制通常针对连续或半连续的生产过程,其核心特点是:

- 以反馈和前馈控制为核心,强调系统的稳定性、准确性和快速性。

- 被控对象通常具有大惯性、纯滞后、非线性、多变量耦合等复杂特性。

- 控制目标多样,包括保证产品质量、提高效率、降低能耗、确保安全与环保等。

- 高度依赖精确的传感器测量和可靠的执行机构。

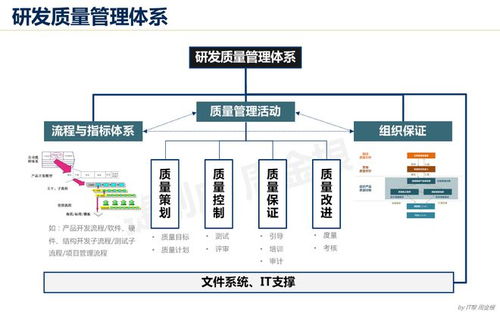

三、现代技术与计算机信息系统集成

随着计算机、网络和信息技术飞跃,过程控制已深度融入更广泛的信息系统。现代过程控制技术呈现以下趋势:

- 系统架构集成化:传统DCS、可编程逻辑控制器(PLC)与监控和数据采集(SCADA)系统正与制造执行系统(MES)、企业资源计划(ERP)深度融合,形成从底层设备到顶层管理的垂直集成。信息流贯穿控制层、操作层、管理层乃至决策层,实现生产全流程的可视化、优化与协同。

- 控制算法智能化:除了先进的PID整定与模型预测控制(MPC),人工智能技术如机器学习、深度学习正被用于过程建模、故障诊断、软测量和优化设定,以应对更复杂的工况和非线性问题。

- 网络与通信标准化:工业以太网、OPC UA(开放平台通信统一架构)等技术的普及,打破了传统控制网络的信息孤岛,实现了设备、系统与云端的安全、高效互联,为工业物联网(IIoT)和“工业4.0”奠定基础。

- 软件平台开放化:基于组态软件和开放式控制平台,系统集成更加灵活,支持第三方应用开发和数据分析工具集成,赋能用户进行定制化功能扩展和高级数据分析。

- 安全与可靠性强化:在集成开放的功能安全与网络安全(如IEC 62443标准)成为系统设计的重中之重,确保控制系统在复杂网络环境下的韧性与可靠运行。

从简单的机械调节到高度集成的智能系统,过程控制不断吸收新的理论和技术成果。在计算机信息系统集成的框架下,现代过程控制已超越传统的回路调节,成为连接物理世界与信息世界的枢纽,正朝着更加智能、开放、协同和安全的方向持续演进,驱动着现代工业的数字化转型与智能化升级。

如若转载,请注明出处:http://www.quanyixiaofei.com/product/46.html

更新时间:2026-03-01 13:18:59